A cultura da qualidade de processos e produtos é muito discutida atualmente em diversos setores da indústria.

Porém, será que a prática da qualidade é realmente realizada? O processo de medição está ligado diretamente com a qualidade e nos riscos envolvidos com a conformidade e não conformidade de produtos e processos.

Conhecer o Erro Máximo Permissível (EMP) do seu instrumento é fundamental para manter a confiabilidade no sistema de medição.

O EMP pode ser definido através do conhecimento de todos os requisitos técnicos do instrumento e do processo, contendo todos esses conhecimentos você pode transformá-los em valores mensuráveis que possam ser medidos e controlados.

Além dos requisitos, outros componentes como a tolerância e incerteza de medição também são fundamentais para controle de processos e produtos.

Recentemente falamos sobre o tema em nosso artigo: O que é calibração e qual seu impacto no processo e na qualidade?

Requisitos necessários

Para transformar uma variável qualitativa em um valor mensurável capaz de ser medido e controlado, os requisitos subjetivos do cliente devem ser transformados em requisitos objetivos técnicos.

A medição deve ser confiável para controlar esses requisitos técnicos, sendo assim, entender todos os requisitos é fundamental para entregar o produto final nas condições especificadas.

Então são necessários conhecimentos em metrologia, estatística e gestão de pessoas e demais recursos, de modo que as decisões, como aprovação e reprovação de um produto, sejam feitas de forma assertiva.

Portanto uma das opções para melhorar o sistema de medição de um processo é saber definir e avaliar os chamados “Erros Máximos Permissíveis”. Ou seja, limites que se bem definidos podem colaborar com o controle de processos e consequentemente com a qualidade dos produtos acabados.

O controle de qualidade

Certamente o controle de qualidade é uma importante operação da metrologia industrial, pois, cada produto e processo deve atender suas especificações técnicas, cumprindo as funções para as quais foi designado.

Os chamados requisitos de qualidade estão presentes em qualquer processo ou para qualquer fabricação de produtos. São inúmeros os requisitos que podem ser atribuídos a um processo/ produto.

Por exemplo, a viscosidade de uma substância, o ph de um líquido, a temperatura de um processo térmico, etc.

Na área da saúde, temos o processo de armazenamento de vacinas, que requer uma temperatura controlada e monitorada na faixa de (2 a 8°C). Nesse caso, os requisitos do processo são o valor alvo de 5°C e uma variação de ± 3°C.

Outro exemplo, temos o controle de qualidade na fabricação de um pacote de café, que estabelece os requisitos de produto como valor alvo de 500g e uma variação ± 10g. Ou seja, produtos mensurados devem apresentar valores dentro da faixa (490 a 510 g).

Os desafios estão em entender e transformar os requisitos do cliente em especificações técnicas capazes de serem manipulados pela engenharia e qualidade.

Os requisitos do cliente são de forma qualitativa e podem ser representados, em formas de sabor, textura, cheiro, durabilidade, robustez e inúmeros outros itens que fazem com que o cliente opte pela compra de um produto e não pelo outro.

Em contraparte, esses requisitos chegam para os fabricantes que devem transformar essas qualidades em requisitos quantitativos. Por exemplo, tempo de preparo, temperatura da amostra, velocidade de escoamento, ph, condutividade, pressão, força e outras medições necessárias para entregar o produto na qualidade exigida pelo mercado.

A medição e a inspeção de qualidade

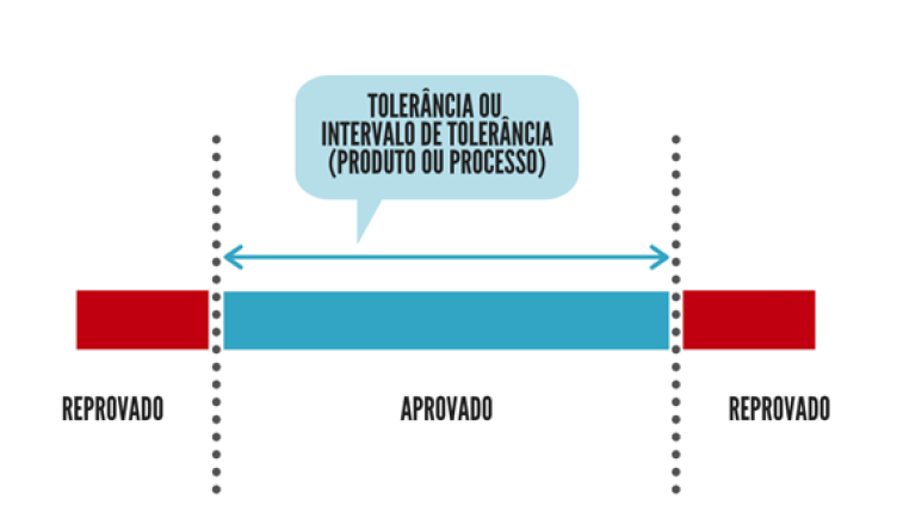

A tolerância de um processo e produto é um dos itens necessários para atender claramente os requisitos. Ou seja, a tolerância é a faixa de variação aceitável para uma característica de um produto, processo, definida para garantir a qualidade com que realiza a função para a qual foi projetado.

Porém, só a tolerância em si não é suficiente para tomar decisões com maior assertividade. Nesse caso, deve-se analisar a incerteza de medição.

Conforme o Vocabulário Internacional de Metrologia, a incerteza de medição é um “parâmetro não negativo que caracteriza a dispersão dos valores atribuídos a um mensurando, com base nas informações utilizadas” em outras palavras, é um critério quantitativo para atestar a qualidade do resultado de medição.

A incerteza de medição representa um intervalo de valores, no qual se espera que o valor verdadeiro esteja contido.

Ou seja, esse intervalo é informado com uma dada probabilidade que representa o nível de confiança no resultado.

A medição e a inspeção de qualidade

Por exemplo: Peso = (1,750 ± 0,001 kg), com uma probabilidade de abrangência de 95%.

Nesse caso, desconhece-se o valor verdadeiro, mas, atesta-se com 95% de confiança que o valor verdadeiro da grandeza mensurada se encontra entre 1,749 e 1,751.

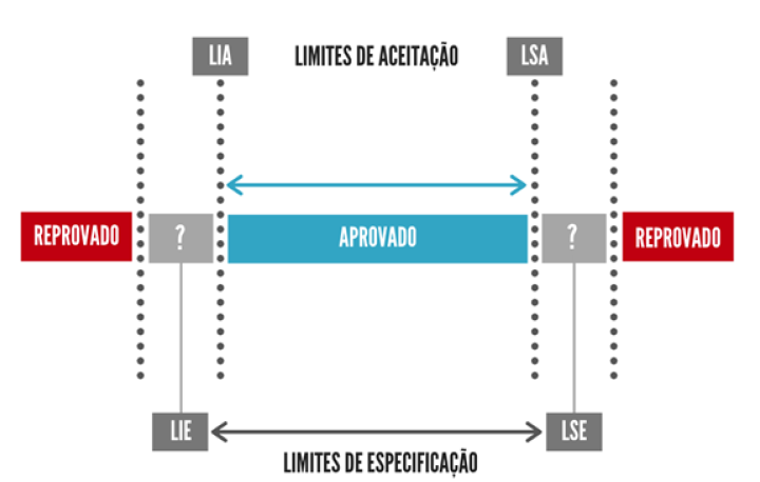

Então, com a incerteza de medição conhecida, podemos criar uma nova região dentro da tolerância, chamada de zona de aceitação, como limites inferior e superior de aceitação definidos.

A publicação do BIPM, JCGM 106:2012 “Avaliação de dados de medição – O papel da incerteza de medição na avaliação da conformidade” apresenta relações métricas utilizadas para melhorar a medição de um processo ou produto.

Em seu conteúdo, por exemplo, recomenda que uma relação de 1/10 entre a precisão da medição e a tolerância do processo seja feita. Assim também como recomenda também uma relação de 1/4 entre a incerteza da medição e a tolerância do processo.

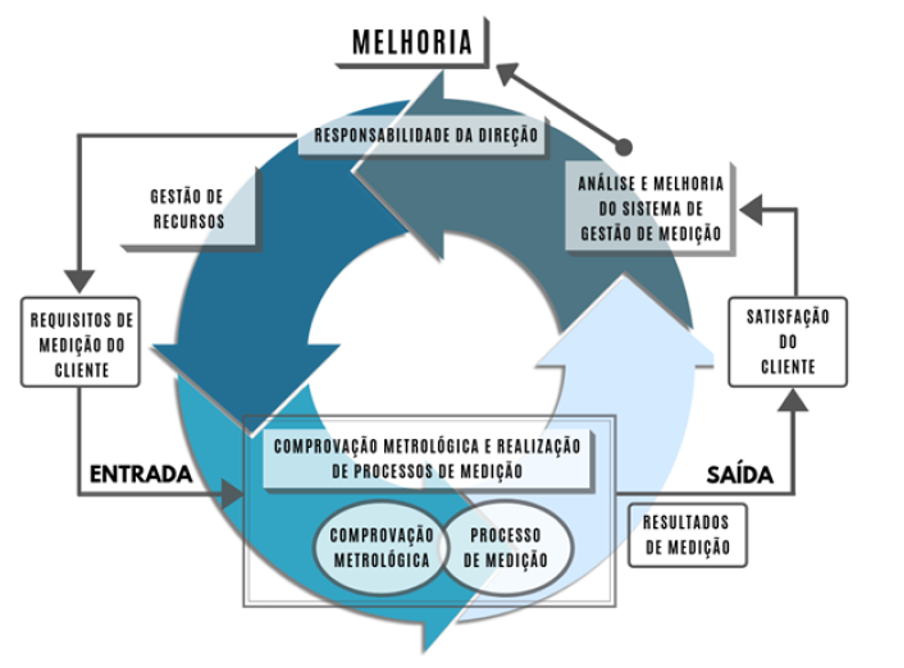

A norma ABNT NBR ISO 10012 também fornece informações de como um sistema de gestão para medição deve ser projetado e implementado (Fig. 1). A ABNT NBR ISO 10012 pode auxiliar as empresas no entendimento e elaboração dos requisitos metrológicos, assim como na revisão ou elaboração de procedimentos para gestão de equipamentos de medição, no atendimento a auditorias e na melhoria de produtos e processos.

Erro máximo permissível (EMP)

Sendo assim, O erro máximo permissível (EMP) é um requisito metrológico do cliente e pode ser determinado pela função metrológica, ou por referência às especificações publicadas do fabricantes, normas ou regulamentos técnicos. O EMP pode ser representado como limites inferior e superior de um processo, existem casos que apenas o limite superior ou inferior são definidos como critérios permissíveis.

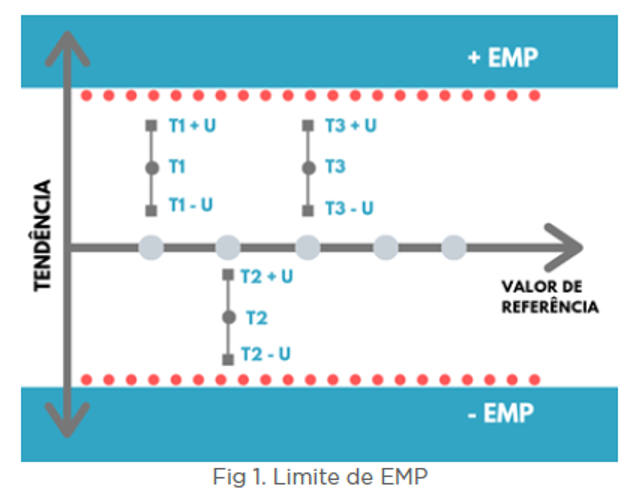

Na figura 1 abaixo, temos um exemplo de EMP contendo limites superior e inferior. Os valores T1, T2 e T3 representam a tendência (erro) de um produto mais a incerteza de medição associada àquele processo de medição (U).

Neste exemplo, tanto o erro mais ou menos a incerteza de medição devem estar dentro da faixa de EMP definida para que o produto possa ser aceito pelo controle de qualidade e inspeção. Ou seja, pontos fora dessa faixa de EMP podem indicar desvios no processo e consequentemente no produto e devem ser investigados.

Mas como definir o EMP de acordo com o seu tipo de processo e produto?

Algumas recomendações são:

- Relação com a tolerância (cliente)

- Especificações do fabricante

- Normas ou regulamentos metrológicos

A tolerância do processo normalmente representa o requisito do cliente. É recomendável definir o EMP em acordo com a tolerância do processo de forma a atender o requisito de medição do cliente.

Então, se o cliente possui requisitos dimensionais para uma peça, é necessário definir uma tolerância para o processo de medição, sendo assim, outra maneira é definir o EMP segundo as especificações de alguns fabricantes, que informam.

Por exemplo, a acuracidade de alguns instrumentos de medição e outras faixas de erros máximos, alem de normas e regulamentos.

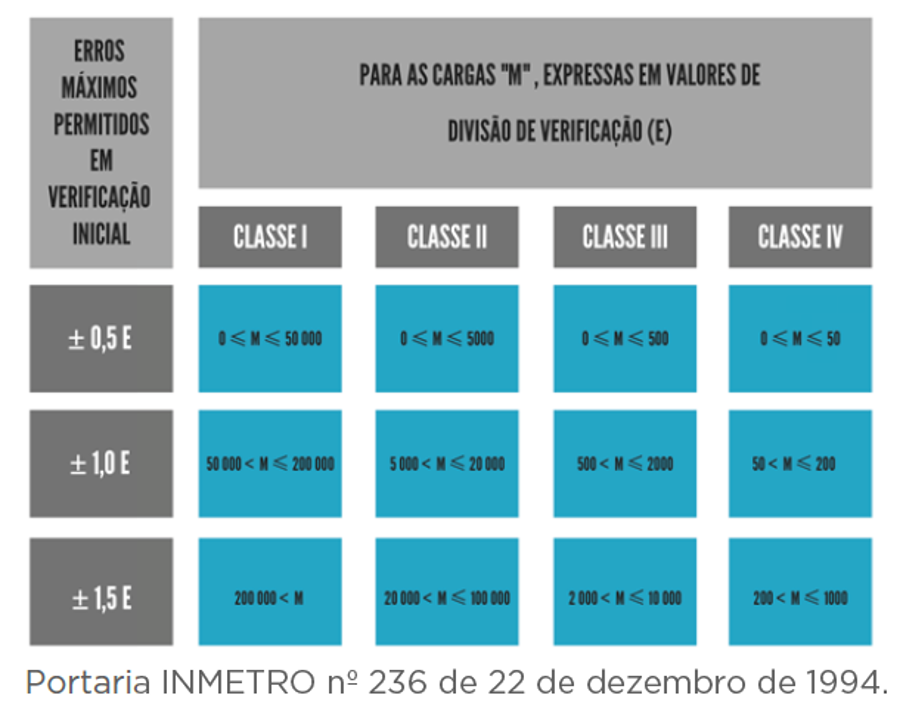

Uma dessas publicações é a Portaria 236/94, que estabelece os requisitos metrológicos para instrumentos de pesagem não automáticos (balanças).

CURSO “ANÁLISE DE CERTIFICADO E CONFORMIDADE METROLOGICA”

Caso tenha ficado alguma dúvida sobre o que é erro máximo permissível e como defini-lo, em um dos nossos cursos nós te ensinamos melhor o que é como realizar esse cálculo. Ao final do curso você ganha uma mentoria para juntamente com a ACC fazer esse cálculo do EMP.

Link de inscrição: Curso Online: “Análise de certificado e Conformidade metrológica”

Quer saber mais?

- eBook Gratuito: Guia completo: Calibração de instrumentos

- eBook Gratuito: Guia completo: Qualificação de equipamento