O termo qualidade é empregado hoje para qualquer atividade desempenhada pelo homem e é umas das palavras mais citadas no mercado industrial. Nesse mundo globalizado e conectado, a maioria dos fabricantes exige altos níveis de qualidade em produtos e serviços. A ISO – International Organization for Standardization define qualidade como o grau em que um conjunto de características inerentes satisfaz a requisitos, ou seja, necessidades ou expectativas que são expressas, geralmente implícitas ou obrigatórias.

Para os sistemas de garantia da qualidade metrológica baseados nas normas ISO 9000, o processo de implementação de um sistema de gestão pressupõe o atendimento aos requisitos metrológicos definidos nos modelos de garantia da qualidade NBR ISO 9001/2/3 e nos requisitos metrológicos específicos para o sistema de comprovação metrológica definidos na NBR ISO 10012 (JUNIOR, 1999).

Os processos de medição influenciam diretamente os níveis de qualidade exigidos e podem colaborar para o aumento da confiabilidade na fabricação de produtos ou oferecimento de serviços. O processo de medição abrange o conjunto de métodos e meios utilizados para efetuar uma medição, incluindo mas não se limitando apenas ao meio de medição, o procedimento de medição, o agente que efetua a medição, o método de medição e a clara definição do mensurando.

Inspeção

A inspeção é um exame científico, definido pela ASTM (American Society for Testing and Materials), como a arte de examinar peças críticas em processo, subsistemas montados ou produtos finais completos com a ajuda de padrões adequados e instrumentos de medição que confirmam ou negam ao observador que o item examinado está dentro dos limites especificados de variabilidade. Em outros termos, a pessoa responsável pela inspeção analisa partes executadas após um processo de manufatura por exemplo, e certifica se as partes estão dentro dos limites de aceitação ou se devem ser rejeitadas e impedidas de seguirem no processo.

A inspeção propicia dados como porcentagem de itens rejeitados, números de peças ou partes enviados para retrabalho, número de defeitos encontrados por peça, e uma série de informações coletados muitas vezes a partir de um processo de medição. Essas informações podem ser úteis no que chamamos de METROLOGIA PRODUTIVA e podem auxiliar a direção no processo de tomada de decisão para a remoção de deficiências no processo e aumento de confiabilidade na medição e consequentemente na qualidade do produto final. A inspeção pode ser realizada em qualquer um dos três estágios: inspeção no recebimento, inspeção no processo e inspeção na linha final. A decisão de realizar inspeções em processos varia de acordo com o tipo de processo, a quantidade de itens produzidos e a complexidade do sistema de medição, sendo sempre aconselhável realizar uma avaliação econômica antes de instaurar um processo de inspeção em um processo. Veja mais sobre Metrologia Produtiva em nosso artigo, Metrologia produtiva, o valor da medição para seu processo ou produto!

Definição dos limites (Tolerância)

Uma das causas observadas durante a inspeção e que podem levar a falsas interpretações é devido a chamada VARIABILIDADE no processo de produção. Nenhum processo de produção pode assegurar 100 % de conformidade no item fabricado, sendo utilizado o que chamamos de tolerâncias ao processo ou ao produto/componente. As normas internacionais ISO, ASTM e diversas outros documentos normativos apresentam algumas tolerâncias apresentadas para certos tipos de produtos e processos de manufatura. Quanto menor for a tolerância de um produto ou processo , mais preciso deverá ser o processo de manufatura e o processo de medição, o que muitas vezes acaba elevando os custos de inspeção.

Algumas organizações especificam os limites de variação ou tolerância baseado em uma série de considerações desde as recomendações técnicas de engenharia até as publicações normativas, além de outras considerações como exemplificado na figura 1.

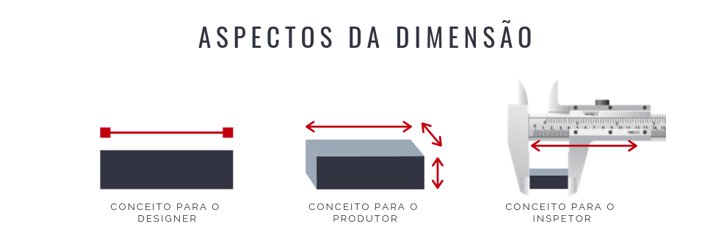

Os conceitos de dimensão e tolerância também são interessantes de serem abordados quando olhamos para um processo de medição. A dimensão pode ser vista por diferentes aspectos dependendo do ponto de vista de cada pessoa. O designer elabora o conceito da peça atribuindo o valor de sua dimensão. A engenharia transforma o conceito em uma característica mensurável. O inspetor da qualidade realiza a medição da peça para verificar se está de acordo com o projetado pelo designer.

A figura 2 exemplifica os três aspectos para a dimensão.

É evidente que a peça não irá possuir exatamente o valor de dimensão projetado pelo designer pelo simples fato de que é humanamente impossível produzir qualquer tipo de item com a exata dimensão projetada, devido a uma série de variáveis incapazes de serem controladas precisamente. Para que a produção seja possível, a chamada TOLERÂNCIA é informada para cada dimensão projetada.

Definição do instrumento de medição

A seleção do instrumento de medição está ligado diretamente com os níveis de tolerância apresentados para o processo ou para um itens. Tolerâncias muito altas podem acarretar em falhas e consequentemente na produção de itens de má qualidade. Por outro lado, intervalo de tolerância muito estreitos podem gerar apenas zonas de incerteza, sendo impossível aprovar os itens.

Ao selecionar um instrumento de medição com base nos valores de tolerâncias permitidos, alguns benefícios como a redução do risco de cometer erros nos processos de medição e maior confiabilidade dos resultados de medição, levando a tomada de decisões mais assertivas em relação a ações de melhoria. Além da seleção do instrumento de medição, este instrumento deve ter sua comprovação metrológica declarada , sendo umas das etapas a chamada CALIBRAÇÃO. Um instrumento de medição que está sendo utilizado em um processo e não possui calibração, apenas incorpora custos a qualidade como defeitos, falhas, retrabalho, correções, etc, Por outro lado um instrumento de medição calibrado, mas que não atende as tolerâncias definidas para um processo também gera custos desnecessários a organização

Em normas como a JCGM 106 Evaluation of measurement data – The role of measurement uncertainty in conformity assessment, cita-se o uso de algumas relações que podem ser atribuídas ao instrumento de medição e a tolerância do processo. Uma das relações pode ser atribuída a resolução do instrumento de medição que deve ser 1/10 da tolerância do processo, a faixa de medição do instrumento deve estar em acordo com o valor a ser medido e a precisão do instrumento de medição deve ser de 1/3 da tolerância do processo.

Como podemos ajudar a sua empresa?

A ACC Metrologia com um corpo técnico altamente qualificado e com mais de 20 anos de experiência pode ajudar sua empresa a aplicar os conceitos de metrologia produtiva, auxiliando na avaliação de potenciais de melhorias e ações efetivas para garantir a qualidade das medições e assim agregando valor aos seus processos e produtos.

Conhecimento metrológico e suas aplicações são fundamentais para a busca da melhoria contínua e para garantir uma boa produtividade e ações assertivas.

Entre em contato conosco e entenda como podemos ajudar você a gerar valor

REFERÊNCIAS:

[1] INMETRO. Vocabulário Internacional de Metrologia: Conceitos fundamentais e gerais e termos

associados (VIM 2012).

[2] ABNT NBR ISO 10012:2004 – Sistema de gestão de medição: Requisitos para os processos de medição e equipamento de medição;

[3] ABNT NBR ISO 9001:2015 – Sistema de gestão da qualidade: Requisitos;

[4] Role of measurement and calibration in the manufacture of products for the global market – A guide for small and medium-sized enterprises (UNITED NATIONS INDUSTRIAL DEVELOPMENT ORGANIZATION)

[5] Confiabilidade Metrológica no Contexto da Garantia da Qualidade Industrial: Diagnóstico e Sistematização de Procedimentos. Dissertação submetida à Universidade Federal de Santa Catarina para obtenção do Grau de Mestre em Metrologia Eng. Luiz Soares Júnior. Florianópolis, Abril de 1999.

[6] JCGM 106:2012. Evaluation of measurement data | The role of measurement uncertainty in conformity assessment

[7] ENGINEERING METROLOGY AND MEASUREMENTS. N.V. RAGHAVENDRA. L. KRISHNAMURTHY. Published in India by Oxford University Press. YMCA Library Building, 1 Jai Singh Road, New Delhi 110001, India. © Oxford University Press 2013.