A maioria das organizações que fabricam algum tipo de produto estão constantemente praticando processos de medição em diversas grandezas, em diversas escalas de medição, utilizando diversos instrumentos de medição e coletando inúmeros dados de medição que são avaliados muitas vezes por equipes de produção e qualidade.

É grande a quantidade de informações geradas com esses processos de medição, e a maioria das decisões das equipes são tomadas com base nos valores de medidas apresentados em relatórios, máquinas e diversas outras fontes de coletas de dados. Mas agora fica a questão? Será que essas decisões estão sendo tomadas de forma assertiva? Os dados coletados com as medições são suficiente para declarar conformidade? Essas e outras considerações serão apresentadas no artigo abaixo que irá abordar sobre risco, regras de decisão e regiões de tolerâncias e aceitação.

Risco associado a medição

Quando realizamos um processo de medição, duas situações para a tomada de decisões podem acontecer baseada no resultado de medição. A primeira delas é aprovar um produto que não está conforme, e a segunda é rejeitar um produto que estava dentro das especificações. Ambas as decisões geram uma probabilidade de risco tanto para o produtor quanto para o consumidor. Olhando para esse nível de probabilidade, podemos afirmar sem dúvidas nenhuma de que o pior caso sempre irá recair para o consumidor com a chamada probabilidade de falsa aceitação. Por exemplo, imagine receber um produto que tenha sido aprovado pelo controle de qualidade de uma fábrica, mas que na verdade não tenha atendido aos requisitos de segurança mínimos. Quando tratamos de saúde e segurança humana , o lado do consumidor absorve o maior impacto devido a má qualidade de produtos.

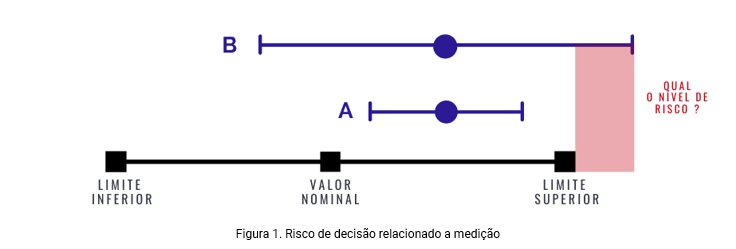

Essa interpretação pode ser melhor observada na figura 1 abaixo. Na imagem temos uma zona de tolerância de um processo qualquer contendo dois limites, um inferior e outro superior. Na região central temos o valor nominal ou valor de referência, ponto no qual se encontra o nível de produção ótimo, ou seja, zero defeitos. Como produzir algo sem alguma margem de erro e dúvida é impossível, os valores produzidos variam dentro dessa faixa e em algumas vezes fora dela.

Outro ponto que devemos esclarecer é que não existe medida perfeita, toda medição tem um erro associado e também uma dúvida associada a declaração desse erro. Essa dúvida é chamada de incerteza de medição e está relacionada diretamente a qualidade com que o processo de medição é realizado. Sendo assim, o resultado de uma medição é expresso por uma estimativa de valor mais esperado e uma incerteza que expressa o nível de qualidade realizado naquele processo de medição. Logo um resultado de medição é declarado no formato de um intervalo, podendo ser expresso da seguinte maneira (X ± Y unidade de medida). Por exemplo, a dimensão de uma peça expressa como (5 ± 0,8 mm), ou a temperatura de uma amostra declarada na forma (10 ± 1,1 °C).

Na figura , temos dois valores de medição apresentados, A e B, e também suas incertezas de medição declaradas tanto para mais como para menos. A pergunta que fica é, podemos aprovar o valor B? Qual o nível de risco que recorremos com esse tipo de resultado apresentado? Para avaliar essas respostas precisamos saber qual regra de decisão será aplicada e se uma região de aceitação será criada dentro do intervalo de tolerância.

Regra de decisão e Guard Band

O intervalo entre o limite de tolerância (TL) e o limite de aceitação (AL) é chamado de Guard Band, e pode ser expresso pela letra w, ou seja w = | TL – AL |. O uso desse intervalo (Guard Band) pode reduzir a probabilidade de uma decisão incorreta quando precisamos verificar se o item está ou não em conformidade com os requisitos especificados.

A guard band pode ser vista como um fator de segurança associado ao processo de tomada de decisão com base em uma medição. Esse fator pode estar relacionado a incerteza do processo de medição realizado pela organização ou ao nível de risco aceito para itens não conformes, por exemplo.

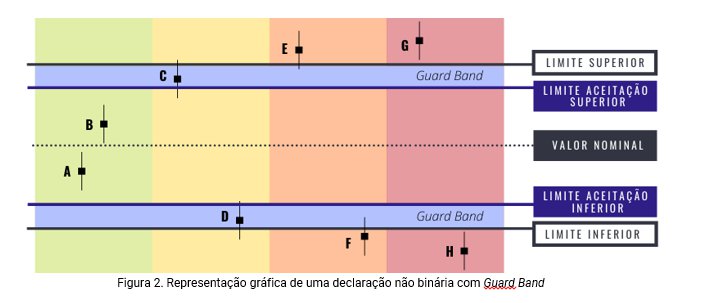

Entre as regras de decisão para avaliação de conformidade, temos a declaração não binária com a inclusão da Guard Band. A figura 2 abaixo, demonstra um processo contendo os limites de tolerância , os limites de aceitação e 8 valores apresentados de itens que passaram pelo processo de medição.

Avaliando a figura 2 podemos perceber 4 casos que podem ocorrer:

- Os itens A e B estão totalmente dentro da região de aceitação e podem ser aprovados pelo departamento da qualidade

- Os itens C e D estão pontualmente com os valores dentro da região de tolerância, mas acima da região de aceitação. Esses pontos ainda apresentam uma incerta de medição associada que transpassa os limites de tolerância. Nesse caso os itens estão na chamada região condicional de aprovação e um estudo de análise de risco deveria ser realizado para verificar a melhor tomada de decisão.

- Os pontos E e F estão pontualmente fora dos limites de tolerância mas sua incerteza de medição associada ainda consegue se estender até a região de guard band. Para esse caso , os itens estão na chamada região condicional de falha.

- O último caso, os pontos G e H estão totalmente fora dos limites de tolerância e a incerteza de medição associada também se afasta dos limites de tolerância. Esse caso, os pontos se encontram na região de falha.

Fica evidente que a melhor opção se encontra nos pontos A e B e piores casos nos pontos G e H, mas devemos ter cuidado com pontos como os C,D,E e F que podem gerar tomada de decisões equivocadas aumentando o risco associados a falsa aceitação e falsa rejeição. A declaração de conformidade a um requisito está inerentemente conectada a regra de decisão empregada. Nesse caso, espera-se sempre que a regra de decisão esteja acordada antes do processo de medição ser realizado.

Como podemos ajudar a sua empresa?

A ACC Metrologia com um corpo técnico altamente qualificado e com mais de 20 anos de experiência pode ajudar sua empresa a aplicar os conceitos de metrologia produtiva, auxiliando na avaliação de potenciais de melhorias e ações efetivas para garantir a qualidade das medições e assim agregando valor aos seus processos e produtos.

Conhecimento metrológico e suas aplicações são fundamentais para a busca da melhoria contínua e para garantir uma boa produtividade e ações assertivas.

Entre em contato conosco e entenda como podemos ajudar você a gerar valor

[1] INMETRO. Vocabulário Internacional de Metrologia: Conceitos fundamentais e gerais e termos

associados (VIM 2012).

[2] ABNT NBR ISO 10012:2004 – Sistema de gestão de medição: Requisitos para os processos de medição e equipamento de medição;

[3] Guidelines on Decision Rules and Statements of Conformity. ILAC-G8:09/2019

[4] JCGM 106:2012. Evaluation of measurement data | The role of measurement uncertainty in conformity assessment